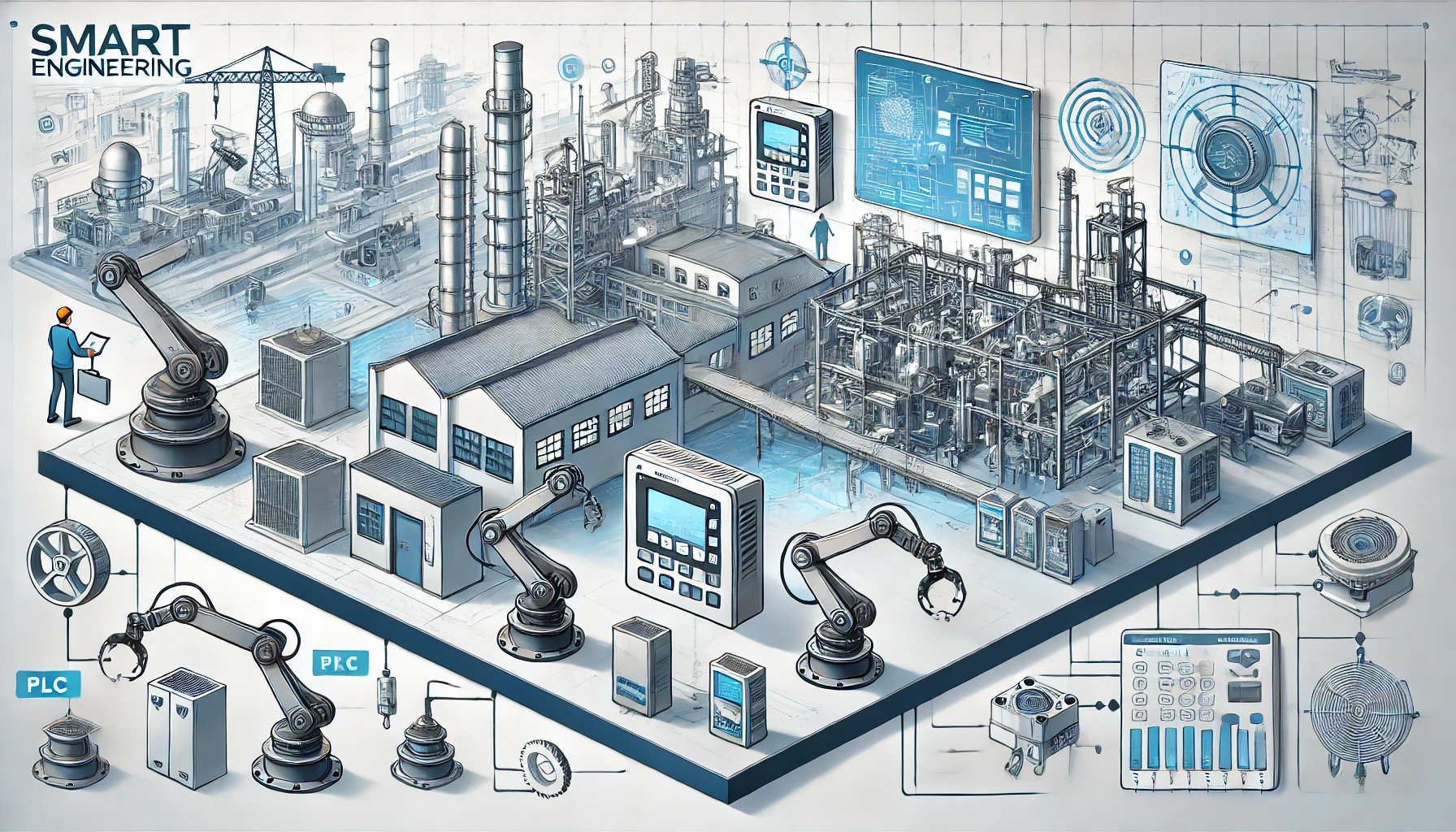

TIPOS O COMPONENTES DE LA AUTOMATIZACIÓN INDUSTRIAL

La clasificación de la automatización industrial ayuda a identificar las arquitecturas de control para las diferentes complejidades tecnológicas o como está se adapta en la pirámide de la automatización.

Si pudiéramos clasificar la automatización de acuerdo a los volúmenes de producción o a su adaptabilidad a la complejidad de tecnologías que involucra podríamos hablar de:

Automatización Fija

Diseñada para la manufactura a gran escala: Se utiliza una máquina o equipo especializado para producir una parte de un producto o el producto en sí mismo, en una secuencia fija y continua. Este tipo de automatización es ideal en la fabricación de grandes volúmenes de productos que tienen un ciclo de vida largo, un diseño invariable y una amplia demanda de los consumidores. Sus principales limitaciones son el alto costo de la inversión inicial y la poca flexibilidad del equipo para adaptarse a los cambios del producto.

Además de esto, otro inconveniente de la automatización fija es su ciclo de vida que va de acuerdo a la vigencia del producto en el mercado.

La justificación económica para la automatización fija se encuentra en productos con grandes índices de demanda y volumen.

Automatización Programable

Adecuada para un volumen de producción más pequeño, segmentado por lotes. Permite cambiar o reprogramar la secuencia de operación, por medio de un software, para incluir las variaciones del producto. Entre los equipos más usados para este tipo de automatización se encuentran las máquinas de control numérico, los robots y los controladores lógicos programables

Automatización Flexible

Pensada para un nivel de producción medio. Es la ampliación de la automatización programable. Reduce el tiempo de programación del equipo y permite alternar la elaboración de dos productos (en series) al mezclar diferentes variables. La flexibilidad se refiere a la capacidad de los equipos para admitir los cambios en el diseño y configuración del producto, reduciendo así los costos para las compañías.

Los sistemas flexibles suelen estar constituidos por una serie de estaciones de trabajo interconectadas entre si por sistemas de almacenamiento y manipulación de materiales, controlados en su conjunto por una computadora.

Proveedores de equipos de automatización

* Fuerte inversión para equipo de ingeniería

* Producción continua de mezclas variables de productos

* Índices de producción media

* Flexibilidad para lidiar con las variaciones en diseño del producto

Las características esenciales que distinguen la automatización flexible de la programable son:

* Capacidad para cambiar partes del programa sin perder tiempo de producción y;

* Capacidad para cambiar sobre algo establecido físicamente asimismo sin perder tiempo de producción.

El Procesamiento Electrónico de Datos

La automatización programable se emplea cuando el volumen de producción es relativamente bajo y hay una diversidad de producción a obtener. En este caso el equipo de producción es diseñado para adaptarse a las variaciones de configuración del producto; esta adaptación se realiza por medio de un programa (Software).

- Fuerte inversión en equipo general

- Índices bajos de producción para la automatización fija

- Flexibilidad para lidiar con cambios en la configuración del producto

- Conveniente para la producción en montones

Control Automático de Procesos

El control automático de procesos es una de las disciplinas que se ha desarrollado a una velocidad vertiginosa, dando las bases a lo que hoy algunos autores llaman la segunda revolución industrial. El uso intensivo de las técnicas del control automático de procesos tiene como origen la evolución y tecnificación de las tecnologías de medición y control aplicadas al ambiente industrial. Su estudio y aplicación ha contribuido al reconocimiento universal de sus ventajas y beneficios asociados al ámbito industrial, que es donde tiene una de sus mayores aplicaciones debido a la necesidad de controlar un gran número de variables, sumado esto a la creciente complejidad de los sistemas. El control automático de procesos se usa fundamentalmente porque reduce el costo asociado a la generación de bienes y servicios, incrementa la calidad y volúmenes de producción de una planta industrial entre otros beneficios asociados con su aplicación. La eliminación de errores y un aumento en la seguridad de los procesos es otra contribución del uso y aplicación de esta técnica de control. En este punto es importante destacar que anterior a la aplicación masiva de las técnicas de control automático en la industria, era el hombre el que aplicaba sus capacidades de cálculo e incluso su fuerza física para la ejecución del control de un proceso o máquina asociada a la producción. En la actualidad, gracias al desarrollo y aplicación de las técnicas modernas de control, un gran número de tareas y cálculos asociados a la manipulación de las variables ha sido delegado a computadoras, controladores y accionamientos especializados para el logro de los requerimientos del sistema. El principio de todo sistema de control automático es la aplicación del concepto de realimentación o feedback (medición tomada desde el proceso que entrega información del estado actual de la variable que se desea controlar) cuya característica especial es la de mantener al controlador central informado del estado de las variables para generar acciones correctivas cuando así sea necesario.

Interdisciplina con la Automatización Industrial

Es poco probable pensar que exista solo un área que lidera o lideré a las otras. Es más creo que el liderazgo no pasa por el área de profesional sino más bien del profesional y sus competencias técnicas, personales y conocimiento. En consecuencia, mientras más podamos poder vincularnos con otras especializadas, la resultante será un complejo control de un proceso productivo. En este punto las áreas o especialidades que más se vinculan con las Automatización Industrial son:

· Electricidad y Electrónica Industrial.

· Neumática industrial.

· Oleohidráulica industrial.

· Autómatas programables (PLC) .

· Comunicaciones industriales.

· Instrumentación,

· Servo y Motores

· Telemetría

· Robótica industrial.

· Transmisores de campo

· Sistemas de control y supervisión

· Sensores de movimiento

· Sistemas de recolección de datos

· Aplicación de softwares en tiempo real

· Transmisores hidráulicos

· Transmisores de movimiento.

Es probable que quedé alguno otro sin nombrar, y esto refleja nada más lo dinámica que es esta tecnología, pero hay que hacer una mención especial por la ingeniería mecánica, esta especialidad científica se ha encargado de comprender, estudiar, impulsar y proponer innovadoras maneras de continuar con la automatización industrial, potenciando sus herramientas y sus usos.